Variétés de peintures au zinc et formulations top-6, technologie d'application

La peinture au zinc (riche en zinc) à haute teneur en zinc (à partir de 80 % et plus) à base de résines et de solvants est utilisée pour peindre et protéger les objets métalliques de la corrosion. Les peintures et vernis contenant du zinc créent un beau revêtement argenté qui ne change pas son apparence et ses propriétés pendant le fonctionnement pendant une longue période.

Informations générales sur les peintures contenant du zinc

Les peintures et vernis contenant un pourcentage élevé de zinc (80-95% et plus) offrent aux objets métalliques une protection à long terme contre la rouille. Les peintures contenant du zinc, ou plutôt chargées de zinc, sont utilisées pour peindre ou apprêter le métal. Ils sont appliqués sur la base en fer à l'aide d'un pinceau, d'un rouleau et d'un pistolet. Peindre le métal avec des peintures contenant du zinc est appelé galvanisation à froid. Cette méthode est une alternative à la galvanisation à chaud.

Après avoir appliqué des matériaux de peinture contenant du zinc sur la base, un film résistant à la corrosion se forme. Le zinc dans la peinture empêche l'humidité de détruire le fer. La poudre de zinc et les résines créent une barrière anti-corrosion sur la surface peinte.

Cependant, après l'application de peinture contenant du zinc, il y a encore des micropores dans le revêtement frais qui permettent à l'humidité de passer au fer (contribuant à la formation de rouille). Cependant, dès la réaction d'oxydation, des oxydes de zinc et des bicarbonates de zinc se forment. Un film de zinc se forme, remplissant les pores les plus petits et « cicatrisant » les défauts à la surface du métal. Dans une autre réaction électrochimique, du carbonate de zinc est formé. C'est aussi un film résistant à l'eau.

Le revêtement de zinc a la capacité de s'auto-réparer si son intégrité est violée pendant le fonctionnement. La pénétration de l'humidité provoque une réaction oxydante et électrochimique. En conséquence, un nouveau film et une nouvelle barrière anti-corrosion sont formés.

Toutes les peintures contenant du zinc (riche en zinc) ne peuvent pas être utilisées pour la galvanisation à froid. Il est conseillé d'acheter non pas des matériaux de peinture au zinc, mais du zinc (poudre fine 3-5 microns (88 %) ou poudre fine 12-15 microns (94 %)) avec ajout de résines et de solvants. De telles formulations sont souvent appelées apprêts au zinc. Un autre nom pour eux est le zinc liquide. Les peintures simples à base de zinc avec un faible pourcentage de poudre de zinc n'offrent pas de protection contre la corrosion à long terme.

Applications

La méthode de galvanisation à froid est utilisée pour la peinture :

- objets métalliques utilisés à l'extérieur;

- ponts métalliques, ouvrages hydrauliques, pylônes électriques, barrières routières ;

- radiateurs, batteries;

- tuyaux, produits métalliques laminés, conteneurs, réservoirs;

- carrosseries de véhicules, coques de navires;

- construction de structures métalliques;

- portails, clôtures, portes, éléments métalliques;

- pour restaurer une surface précédemment galvanisée;

- conduites d'eau, de gaz et de chauffage.

Variétés

Les matériaux de peinture contenant du zinc, en plus du zinc, contiennent des résines : organiques (époxy, alkyde, caoutchouc chloré, uréthane) ou inorganiques (silicate). Les peintures et vernis de galvanisation à froid peuvent être à un ou à deux composants. Les compositions, constituées de deux produits semi-finis, sont combinées entre elles et mélangées avant utilisation.

Époxy

Les peintures et vernis à base d'époxyde sont considérés comme les plus durables. Des composés remplis de zinc contenant au moins 85 pour cent de poudre de zinc sont utilisés pour la protection contre la corrosion des objets des industries pétrolière, gazière, énergétique et de la sauvagine.

alkyde

Les matériaux de peinture les plus courants contenant du zinc. Disponible sous forme de peinture en aérosol ou liquide en pots. Il est utilisé pour protéger les éléments et structures métalliques de la rouille.

Uréthane

Des matériaux de peinture en uréthane ou en polyuréthane remplis de zinc sont utilisés pour protéger les objets métalliques de la rouille. Peut contenir jusqu'à 96 pour cent de zinc. Convient pour la galvanisation à froid.

Caoutchouc chloré

Il s'agit d'un apprêt pour caoutchouc chloré à base de zinc. Crée un revêtement résistant à l'humidité, aux acides, aux produits pétroliers.

Silicate

Ce sont généralement des composés résistants à la chaleur à deux composants. Ils sont utilisés pour protéger les objets métalliques chauffés pendant le fonctionnement de la rouille.

Formules populaires

Les fabricants de matériaux de peinture et de vernis produisent une énorme quantité de produits contenant de la poudre de zinc. Les revêtements de zinc ont de bonnes propriétés anti-corrosion et une longue durée de vie.

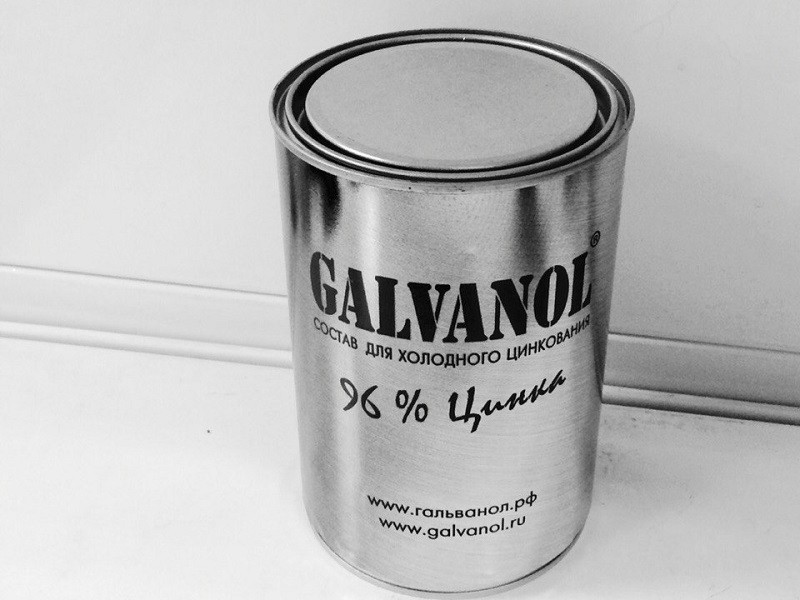

galvanol

C'est une composition pour la galvanisation à froid d'objets, d'éléments et de structures métalliques, contenant 96 pour cent de zinc. Il est utilisé comme revêtement anti-corrosion indépendant ou comme primaire. Formes d'emballage : bombes aérosols, peinture liquide et vernis en bombes.

Tsinotan

Il s'agit d'un composé de polyuréthane contenant du zinc (80 % de zinc), qui est utilisé comme apprêt pour le métal ou comme revêtement décoratif indépendant. Vendu en canettes.

Tsinotherm

Il s'agit d'un matériau de peinture organosilicié résistant à la chaleur à haute teneur en zinc. Emballage d'origine - canettes.Il est utilisé pour protéger contre la corrosion des éléments métalliques et des structures qui fonctionnent à des températures élevées.

Zinkor

Il s'agit d'un apprêt à 96 pour cent de zinc. Il est utilisé pour peindre et protéger les objets métalliques de la corrosion. Recommandé pour réparer les surfaces galvanisées.

Zincconol

Il s'agit d'un matériau de peinture polyuréthane riche en zinc (96% de zinc) pour protéger les objets métalliques de la corrosion. Peut être utilisé comme apprêt et comme revêtement autonome. Protège la base métallique des effets de l'eau, de la vapeur, des acides, des alcalis, des produits pétroliers.

PECO

C'est une composition riche en zinc à deux composants (85% de zinc) qui protège les objets métalliques de la corrosion. Il est utilisé comme apprêt ou comme revêtement indépendant.

Comment choisir la bonne composition

Lors de l'achat de matériaux de peinture contenant du zinc ou remplis de zinc, faites tout d'abord attention au pourcentage de zinc dans la composition (pas moins de 85%). La couleur de toutes les peintures est la même - gris argenté avec un éclat mat.

La consommation recommandée est d'environ 300 grammes par mètre carré. Les peintures contenant du zinc doivent former un revêtement anti-corrosion avec une longue durée de vie (au moins 25 ans).

Technologie de galvanisation à froid

Étapes de la coloration (à elles seules):

- Préparation de surface pour peinture (enlever les anciens revêtements, enlever la rouille, poncer pour rendre la surface rugueuse, dégraisser avec un solvant).

- Préparation de la composition pour la coloration (agiter le pot, diluer avec un solvant (pour les peintures monocomposants en pots) ou mélanger deux produits semi-finis (pour les peintures bicomposants avec durcisseur)).

- Le processus d'application des matériaux de peinture sur une surface parfaitement propre et sèche (avec un pinceau à poils naturels, un rouleau à poils courts, un pistolet ou un trempage).

- La peinture est appliquée sur le métal en 2-3 couches, l'apprêt est appliqué 1-2 fois (avec un intervalle de 60-90 minutes pour sécher chaque couche).

- La température de la surface métallique à peindre doit être de 3 % au-dessus du point de rosée (sèche, pas de givrage).

- Après application de la couche de finition, le revêtement de zinc doit sécher pendant au moins 24 heures.